Simulación del funcionamiento de la consulta de una clínica oftalmológica, con el objetivo de utilizar la programación basada en agentes.

Páctica 5 (PDF)

lunes, 24 de mayo de 2010

Práctica 4: BANCO

Simulación del funcionamiento de un banco realizado a partir de un tutorial del programa con el objetivo de utilizar la "Enterprise library".

Páctica 4 (PDF)

Páctica 4 (PDF)

Práctica 2: DEPÓSITO CON AGUJERO AUTOMÁTICO

Experimento en el que un depósito varía su volumen en función del tiempo (caudal).

Además posee un agujero por el que se vacía. Todo ello de forma automática con sensores

de nivel máximo y mínimo.

Práctica 2 (PDF)

Además posee un agujero por el que se vacía. Todo ello de forma automática con sensores

de nivel máximo y mínimo.

Práctica 2 (PDF)

Práctica 1: DEPÓSITO CON AGUJERO

Experimento en el que un depósito varía su volumen en función del tiempo (caudal).

Además posee un agujero por el que se vacía de forma manual.

Práctica 1 (PDF)

Además posee un agujero por el que se vacía de forma manual.

Práctica 1 (PDF)

miércoles, 19 de mayo de 2010

Vídeos y curiosidades

A continuación incluiremos algunos vídeos donde se observa el funcionamiento de algunas instalaciones, herramientas o actuadores neumáticos o hidraúlicos.

Robot neumático

Ascensor neumático

Contribución de la neumática a la automatización

Robot hidraúlico casero

Motor hidraúlico de engranajes

Motor hidraúlico de paletas

Robot neumático

Ascensor neumático

Contribución de la neumática a la automatización

Robot hidraúlico casero

Motor hidraúlico de engranajes

Motor hidraúlico de paletas

Catálogos

En este post, incluiremos links a catálogos de actuadores neumáticos e hidraúlicos, asi como links a páginas buscadoras de componentes industriales.

Catálogos de actuadores neumáticos e hidraúlicos:

http://www.simonds-inc.com/catalogs.htm

http://www.eurofit.it/prodotti.php

http://www.bimba.com/Catalog/

http://www.apollovalves.com/catalog/default.asp

http://www2.emersonprocess.com/en-US/products-services/Pages/ProductsandServices.aspx

http://www.humphrey-products.com/dynamic/products

http://www.agi-automation.com/

(y en el ámbito europeo)

http://www.actreg.com/esp/company.htm

http://www.ascojoucomatic.com/wbs/w3b.exe/_en/3507/3520/2878

http://www.boschrexroth.com/corporate/en/index.jsp;jsessionid=bac-Fk9DsEq58hC93bXIs

http://www.ferry-produits.com/fr/menu/rubrique_moteur_pneumatique_5

/article_moteur_pneumatique_1.html

http://www.festo.com/cms/es_es/9457.htm

http://www.gimatic.com/inglese/

Hemos obviado algunos catálogos debido a la enorme cantidad de fabricantes que existen, no obstante existen páginas web con excelentes buscadores, las que recomendamos son:

http://www.directindustry.es/ que incluye más de 60.000 catálogos.

Telecable.es que tiene una sección de fabricantes de componentes para instalaciones neumáticas e hidraúlicas muy util.

Catálogos de actuadores neumáticos e hidraúlicos:

- Catálogos de herramientas neumáticas:

http://www.simonds-inc.com/catalogs.htm

- Catálogos de conexiones neumáticas:

http://www.eurofit.it/prodotti.php

- Catálogos de elementos para instalaciones neumáticas o hidraúlicas:

http://www.bimba.com/Catalog/

http://www.apollovalves.com/catalog/default.asp

http://www2.emersonprocess.com/en-US/products-services/Pages/ProductsandServices.aspx

http://www.humphrey-products.com/dynamic/products

http://www.agi-automation.com/

(y en el ámbito europeo)

http://www.actreg.com/esp/company.htm

http://www.ascojoucomatic.com/wbs/w3b.exe/_en/3507/3520/2878

http://www.boschrexroth.com/corporate/en/index.jsp;jsessionid=bac-Fk9DsEq58hC93bXIs

http://www.ferry-produits.com/fr/menu/rubrique_moteur_pneumatique_5

/article_moteur_pneumatique_1.html

http://www.festo.com/cms/es_es/9457.htm

http://www.gimatic.com/inglese/

Hemos obviado algunos catálogos debido a la enorme cantidad de fabricantes que existen, no obstante existen páginas web con excelentes buscadores, las que recomendamos son:

http://www.directindustry.es/ que incluye más de 60.000 catálogos.

Telecable.es que tiene una sección de fabricantes de componentes para instalaciones neumáticas e hidraúlicas muy util.

jueves, 13 de mayo de 2010

Tecnología hidraúlica

Consideraciones sobre la tecnología hidraúlica:

Los sistemas de transmisión de energía oleohidráulicos y neumáticos son una garantía de seguridad, calidad y fiabilidad a la vez que reducen costes. La flexibilidad extrema de los elementos de potencia fluida presenta un número de problemas a tener en cuenta. Puesto que los fluidos no tienen ninguna forma propia, éstos deben ser confinados seguramente a lo largo de todo el sistema. Consideraciones especiales se deben dar a la integridad estructural de las partes de un sistema de potencia fluido. Las pérdidas deberán ser evitadas, esto es un problema grave con la alta presión obtenida en muchas instalaciones de potencia fluida.

La operación del sistema implica el movimiento constante del líquido dentro de las líneas y de los componentes. Este movimiento causa fricción dentro del líquido mismo y contra las superficies que lo contienen que, si son excesivas, pueden llevar a las pérdidas serias en eficiencia. No se debe permitir que materiales extraños se acumulen en el sistema, donde éstos pueden taponar los pequeños pasos o trabar piezas con ensamble muy preciso. La acción química puede causar la corrosión. Cualquier persona que trabaje con sistemas de potencia fluida debe saber cómo funciona dicho sistema y sus componentes.

La Fiabilidad y la Precisión son necesarias en una amplia gama de aplicaciones industriales en las que los usuarios exigen cada vez más una mayor calidad. Los sistemas oleohidráulicos y neumáticos utilizados en la manipulación, sistemas de fijación y robots de soldadura aseguran un rendimiento y una productividad elevados, por ejemplo, en la fabricación de automóviles. En relación con la industria del plástico, la combinación de la oleohidráulica, la neumática y la electrónica hacen posible que la producción esté completamente automatizada, ofreciendo un nivel de calidad constante con un elevado grado de precisión.

Los sistemas neumáticos juegan un papel clave en aquellos procesos en los que la higiene y la precisión son de suma importancia, como es el caso de las instalaciones de la industria farmacéutica y alimenticia, entre otras. La Reducción en el coste es un factor vital a la hora de asegurar la competitividad de un país industrial. La tecnología moderna debe ser rentable y la respuesta se encuentra en los sistemas oleohidráulicos y neumáticos. Entre otros ejemplos, cabe citar el uso generalizado de estos sistemas en la industria de carretillas elevadoras controladas hidráulicamente, las máquinas herramientas de alta tecnología, así como los equipos de fabricación para procesos de producción automatizada, las modernas excavadoras, las máquinas de construcción y obras públicas y la maquinaria agrícola.

Ventajas y desventajas de la oleohidraúlica:

Generalidades sobre la oleohidraúlica:

El aceite en sistemas hidráulicos desempeña la doble función de lubricar y transmitir potencia.

Constituye un factor vital en un sistema hidráulico, por lo tanto, debe hacerse una selección cuidadosa del aceite. Una selección adecuada del aceite asegura una vida y funcionamiento satisfactorios de los componentes del sistema, principalmente de las bombas y motores hidráulicos y en general de los actuadores.

Algunos de los factores especialmente importantes en la selección del aceite para el uso en un sistema hidráulico industrial, son los siguientes:

Los sistemas de transmisión de energía oleohidráulicos y neumáticos son una garantía de seguridad, calidad y fiabilidad a la vez que reducen costes. La flexibilidad extrema de los elementos de potencia fluida presenta un número de problemas a tener en cuenta. Puesto que los fluidos no tienen ninguna forma propia, éstos deben ser confinados seguramente a lo largo de todo el sistema. Consideraciones especiales se deben dar a la integridad estructural de las partes de un sistema de potencia fluido. Las pérdidas deberán ser evitadas, esto es un problema grave con la alta presión obtenida en muchas instalaciones de potencia fluida.

La operación del sistema implica el movimiento constante del líquido dentro de las líneas y de los componentes. Este movimiento causa fricción dentro del líquido mismo y contra las superficies que lo contienen que, si son excesivas, pueden llevar a las pérdidas serias en eficiencia. No se debe permitir que materiales extraños se acumulen en el sistema, donde éstos pueden taponar los pequeños pasos o trabar piezas con ensamble muy preciso. La acción química puede causar la corrosión. Cualquier persona que trabaje con sistemas de potencia fluida debe saber cómo funciona dicho sistema y sus componentes.

La Fiabilidad y la Precisión son necesarias en una amplia gama de aplicaciones industriales en las que los usuarios exigen cada vez más una mayor calidad. Los sistemas oleohidráulicos y neumáticos utilizados en la manipulación, sistemas de fijación y robots de soldadura aseguran un rendimiento y una productividad elevados, por ejemplo, en la fabricación de automóviles. En relación con la industria del plástico, la combinación de la oleohidráulica, la neumática y la electrónica hacen posible que la producción esté completamente automatizada, ofreciendo un nivel de calidad constante con un elevado grado de precisión.

Los sistemas neumáticos juegan un papel clave en aquellos procesos en los que la higiene y la precisión son de suma importancia, como es el caso de las instalaciones de la industria farmacéutica y alimenticia, entre otras. La Reducción en el coste es un factor vital a la hora de asegurar la competitividad de un país industrial. La tecnología moderna debe ser rentable y la respuesta se encuentra en los sistemas oleohidráulicos y neumáticos. Entre otros ejemplos, cabe citar el uso generalizado de estos sistemas en la industria de carretillas elevadoras controladas hidráulicamente, las máquinas herramientas de alta tecnología, así como los equipos de fabricación para procesos de producción automatizada, las modernas excavadoras, las máquinas de construcción y obras públicas y la maquinaria agrícola.

Ventajas y desventajas de la oleohidraúlica:

- Ventajas de la oleohidráulica: permite trabajar con elevados niveles de fuerza o momentos de giro, el aceite empleado en el sistema es fácilmente recuperable, velocidad de actuación fácilmente controlable, instalaciones compactas protección simple contra sobrecargas, cambios rápidos de sentido.

- Desventajas de la oleohidráulica: el fluido es mas caro, perdidas de carga, personal especializado para el mantenimiento, fluido muy sensible a la contaminación.

Generalidades sobre la oleohidraúlica:

El aceite en sistemas hidráulicos desempeña la doble función de lubricar y transmitir potencia.

Constituye un factor vital en un sistema hidráulico, por lo tanto, debe hacerse una selección cuidadosa del aceite. Una selección adecuada del aceite asegura una vida y funcionamiento satisfactorios de los componentes del sistema, principalmente de las bombas y motores hidráulicos y en general de los actuadores.

Algunos de los factores especialmente importantes en la selección del aceite para el uso en un sistema hidráulico industrial, son los siguientes:

- El aceite debe contener aditivos que permitan asegurar una buena característica anti desgaste.No todos los aceites presentan estas características de manera notoria.

- El aceite debe tener una viscosidad adecuada para mantener las características de lubricante y limitante de fugas a la temperatura esperada de trabajo del sistema hidráulico.

- El aceite debe ser inhibidor de oxidación y corrosión.

- El aceite debe presentar características antiespumantes.

- Para obtener una óptima vida de funcionamiento, tanto del aceite como del sistema hidráulico; se recomienda una temperatura máxima de trabajo de 65ºC.

miércoles, 12 de mayo de 2010

Actuadores hidraúlicos

Lo cierto es que los actuadores hidraúlicos son casi idénticos a los neumáticos, puesto que al fin y al cabo el aire comprimido se comporta como un fluido de tal manera que tanto los aspectos constructivos como los principios de funcionamiento de ambas tecnologías (hidraúlica y neumática) pueden englobarse en una.

Puesto que hasta ahora hemos dedicado todo el blog a componentes y su uso práctico, en la parte de actuadores hidraúlicos hablaremos sobre la tecnología hidraúlica propiamente dicha.

Hidraúlica:

La palabra "Hidráulica" proviene del griego "hydor" que significa "agua", cubrió originalmente el estudio del comportamiento físico del agua en reposo y en movimiento. Hoy el término hidráulica se emplea para referirse a la transmisión y control de fuerzas y movimientos por medio de líquidos, es decir, se utilizan los líquidos para la transmisión de energía, en la mayoría de los casos se trata de aceites minerales pero también pueden emplearse otros fluidos, como líquidos sintéticos, agua o una emulsión agua-aceite.

La potencia fluida es un término que fue creado para incluir la generación, control, y el uso de la energía en forma continua y eficaz de fluidos bombeados o comprimidos (líquidos o gases) cuando se utiliza esta energía para proporcionar la fuerza y el movimiento a los mecanismos. La potencia fluida incluye la hidráulica, que se relaciona con los líquidos, y la neumática, que se relaciona con los gases. Los líquidos y los gases son similares en muchos aspectos.

Campos de aplicación de la hidraúlica y la neumática:

En la actualidad las aplicaciones de la oleohidráulica y neumática son muy variadas, esta amplitud en los usos se debe principalmente al diseño y fabricación de elementos de mayor precisión y con materiales de mejor calidad, acompañado además de estudios mas acabados de las materias y principios que rigen la hidráulica y neumática. Todo lo anterior se ha visto reflejado en equipos que permiten trabajos cada vez con mayor precisión y con mayores niveles de energía, lo que sin duda ha permitido un creciente desarrollo de la industria en general.

Hoy, se utiliza la potencia hidráulica para hacer funcionar muchas y variadas herramientas y mecanismos.

El uso extenso de la hidráulica y de la neumática para transmitir energía es debido al hecho de que los sistemas fluidos correctamente construidos poseen un número de características favorables. Eliminan la necesidad de sistemas complicados de engranajes, de levas, y de palancas. El movimiento se puede transmitir sin la holgura inherente en el uso de las piezas sólidas de máquina. Los líquidos usados no están sujetos a roturas al igual que las piezas mecánicas, y los mecanismos no se están expuestos a un gran desgaste. Las diversas piezas de un sistema de energía fluido se pueden situar convenientemente en puntos muy distanciados, puesto que las fuerzas generadas se transmiten rápidamente a distancias considerables con pequeñas pérdidas. Estas fuerzas se pueden desplazar hacia arriba y hacia abajo o a través de codos con pequeñas pérdidas en eficacia y sin mecanismos complicados. Fuerzas muy grandes se pueden controlar por otras más pequeñas y se pueden transmitir a través de líneas y de orificios comparativamente pequeños.

Puesto que hasta ahora hemos dedicado todo el blog a componentes y su uso práctico, en la parte de actuadores hidraúlicos hablaremos sobre la tecnología hidraúlica propiamente dicha.

Hidraúlica:

La palabra "Hidráulica" proviene del griego "hydor" que significa "agua", cubrió originalmente el estudio del comportamiento físico del agua en reposo y en movimiento. Hoy el término hidráulica se emplea para referirse a la transmisión y control de fuerzas y movimientos por medio de líquidos, es decir, se utilizan los líquidos para la transmisión de energía, en la mayoría de los casos se trata de aceites minerales pero también pueden emplearse otros fluidos, como líquidos sintéticos, agua o una emulsión agua-aceite.

La potencia fluida es un término que fue creado para incluir la generación, control, y el uso de la energía en forma continua y eficaz de fluidos bombeados o comprimidos (líquidos o gases) cuando se utiliza esta energía para proporcionar la fuerza y el movimiento a los mecanismos. La potencia fluida incluye la hidráulica, que se relaciona con los líquidos, y la neumática, que se relaciona con los gases. Los líquidos y los gases son similares en muchos aspectos.

Campos de aplicación de la hidraúlica y la neumática:

En la actualidad las aplicaciones de la oleohidráulica y neumática son muy variadas, esta amplitud en los usos se debe principalmente al diseño y fabricación de elementos de mayor precisión y con materiales de mejor calidad, acompañado además de estudios mas acabados de las materias y principios que rigen la hidráulica y neumática. Todo lo anterior se ha visto reflejado en equipos que permiten trabajos cada vez con mayor precisión y con mayores niveles de energía, lo que sin duda ha permitido un creciente desarrollo de la industria en general.

Hoy, se utiliza la potencia hidráulica para hacer funcionar muchas y variadas herramientas y mecanismos.

El uso extenso de la hidráulica y de la neumática para transmitir energía es debido al hecho de que los sistemas fluidos correctamente construidos poseen un número de características favorables. Eliminan la necesidad de sistemas complicados de engranajes, de levas, y de palancas. El movimiento se puede transmitir sin la holgura inherente en el uso de las piezas sólidas de máquina. Los líquidos usados no están sujetos a roturas al igual que las piezas mecánicas, y los mecanismos no se están expuestos a un gran desgaste. Las diversas piezas de un sistema de energía fluido se pueden situar convenientemente en puntos muy distanciados, puesto que las fuerzas generadas se transmiten rápidamente a distancias considerables con pequeñas pérdidas. Estas fuerzas se pueden desplazar hacia arriba y hacia abajo o a través de codos con pequeñas pérdidas en eficacia y sin mecanismos complicados. Fuerzas muy grandes se pueden controlar por otras más pequeñas y se pueden transmitir a través de líneas y de orificios comparativamente pequeños.

- Aplicaciones móviles: El empleo de la energía proporcionada por el aire y aceite a presión, puede aplicarse para transportar, excavar, levantar, perforar, manipular materiales, controlar e impulsar vehículos móviles tales como: tractores, grúas, retroexcavadoras, camiones recolectores de basura, cargadores frontales, frenos y suspensiones de camiones, vehículos para la construcción y mantención de carreteras, etc.

- Aplicaciones Industriales: En la industria, es de primera importancia contar con maquinaria especializada para controlar, impulsar, posicionar y mecanizar elementos o materiales propios de la línea de producción, para estos efectos se utiliza con regularidad la energía proporcionada por fluidos comprimidos. Se tiene entre otros: maquinaria para la industria plástica, máquinas herramienta, equipamiento para robótica y manipulación automatizada, equipo para montaje industrial, maquinaria para la minería, maquinaria para la industria siderúrgica, etc.

- Otras aplicaciones: como pueden ser la undustria naval, aeronáutica, automotriz, medicina, cirugía y muchas más.

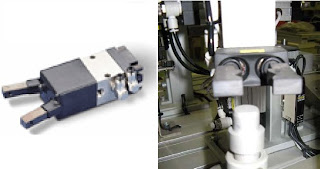

Actuadores neumáticos especiales

Por último en la parte de actuadores neumáticos vamos a enumerar aquellos otros cilindros o motores que por su excepcionalidad y número no hemos analizado exhaustivamente.

- Cilindros de vástago hueco: empleados para paso de cables o técnicas de vacio.

- Cilindros de giro: ejecutan movimientos de giro angular.

- Cilindros sin vástago: para operaciones de transporte sin impacto por ejemplo.

- Pinzas neumáticas: muy útiles para manipulaciones peligrosas.

Consideraciones sobre el funcionamiento de motores neumáticos

Características:

Potencia:

La velocidad se sitúa sobre el eje horizontal, mientras que la potencia y el par lo hacen en el eje vertical. En la figura se ve que la potencia es cero para velocidad cero y que va incrementándose cuando se incrementa la velocidad hasta un máximo que corresponde con la mitad de las revoluciones libres del motor. A partir de ese punto si se incrementa la velocidad, la potencia disminuye hasta cero cuando el motor gira a las máximas revoluciones (revoluciones libres).

Los motores neumáticos obtienen la mayor parte de su potencia por la fuerza con que el aire actúa sobre las paletas o los pistones. Otra parte de la potencia se obtiene por la expansión del gas comprimido. La expansión del aire no es de ningún modo la principal fuente de creación de potencia ya que no es práctica. Cuando el aire se expande, se enfría. Una expansión excesiva ocasiona la formación de hielo en los orificios de salida del aire ahogando al motor. La mayor cantidad de expansión que puede usarse con seguridad sin que se forme hielo es del 20%.

Curva de potencia y par

Curva de potencia y par

Regulación de velocidad:

Un motor sin regulador de velocidad y girando a velocidad libre, puede dañarse si se le sobrecarga bruscamente. Para evitar que esto ocurra, se pueden montar reguladores de velocidad en los motores. Un motor con regulador de velocidad gira a velocidad libre a unas revoluciones cercanas a las de potencia máxima por lo que el motor reacciona mejor cuando se le somete a una carga inesperada. Los motores con regulador se emplean para accionar máquinas en las que hay que garantizar que el motor no pase de ciertas revoluciones.

Curva de potencia y par con limitador de velocidad

Curva de potencia y par con limitador de velocidad

Par motor:

Atendiendo a la misma curva que aparece en el apartado de potencia, si se va aumentando la carga al motor, la velocidad del motor baja y el par se incrementa hasta que al llegar a velocidad cero, se bloquea el motor. Si por el contrario, la carga disminuye, el motor aumenta su velocidad y el par disminuye hasta ajustarse a la carga aplicada. El par al cual el motor se atasca, es, aproximadamente, el doble del par que tiene el motor girando a máxima potencia.

El par de arranque de un motor es el que el motor puede desarrollar cuando arranca bajo carga. Dependiendo de la posición de las paletas en el cilindro con respecto a la entrada y la salida de aire, en el momento del arranque, el valor del par de arranque está entre dos valores: máximo y mínimo.

El par de arranque mínimo es el que figura en los catálogos como par de arranque y suele ser el 75% del par de atascamiento o bloqueo del motor. Este último también puede considerarse cercano al valor del par máximo de arranque. Hay que considerar que la fricción estática de las paletas es mayor que la dinámica. (Cuesta más arrancar el motor que mantenerlo en marcha.)

Velocidad:

La velocidad libre de los motores neumáticos, varía desde cero hasta 30000 R.P.M. La velocidad en carga, debe ser la mitad de la velocidad libre de un motor sin regulador. La velocidad en carga para un motor con regulador es aproximadamente el 80% de la velocidad libre del motor. Para poder obtener velocidades mas bajas de trabajo, los motores neumáticos se equipan con diferentes reducciones. Con la misma potencia se obtienen menos revoluciones y mayor par.

Curvas para diferentes cajas de desarrollo

Curvas para diferentes cajas de desarrollo

- Reversibilidad: Los motores neumáticos con un solo sentido de giro, tienen ligeramente mayor potencia, par y velocidad que los motores reversibles.

- Presión de trabajo: Los motores neumáticos pueden trabajar entre 3 y 7 bar, aunque la presión normal de trabajo es cercana a 6 bar. Los motores, están diseñados para dar sus mejores características a esta presión. Aunque pueden trabajar por debajo de 3 bar, a esta presión tan baja, el rendimiento de los motores puede ser insuficiente para el trabajo solicitado. Por otra parte, también pueden trabajar por encima de 7 bar, pero con riesgo de favorecer el desgaste y aumentar el mantenimiento del motor.

Potencia:

La velocidad se sitúa sobre el eje horizontal, mientras que la potencia y el par lo hacen en el eje vertical. En la figura se ve que la potencia es cero para velocidad cero y que va incrementándose cuando se incrementa la velocidad hasta un máximo que corresponde con la mitad de las revoluciones libres del motor. A partir de ese punto si se incrementa la velocidad, la potencia disminuye hasta cero cuando el motor gira a las máximas revoluciones (revoluciones libres).

Los motores neumáticos obtienen la mayor parte de su potencia por la fuerza con que el aire actúa sobre las paletas o los pistones. Otra parte de la potencia se obtiene por la expansión del gas comprimido. La expansión del aire no es de ningún modo la principal fuente de creación de potencia ya que no es práctica. Cuando el aire se expande, se enfría. Una expansión excesiva ocasiona la formación de hielo en los orificios de salida del aire ahogando al motor. La mayor cantidad de expansión que puede usarse con seguridad sin que se forme hielo es del 20%.

Curva de potencia y par

Curva de potencia y parRegulación de velocidad:

Un motor sin regulador de velocidad y girando a velocidad libre, puede dañarse si se le sobrecarga bruscamente. Para evitar que esto ocurra, se pueden montar reguladores de velocidad en los motores. Un motor con regulador de velocidad gira a velocidad libre a unas revoluciones cercanas a las de potencia máxima por lo que el motor reacciona mejor cuando se le somete a una carga inesperada. Los motores con regulador se emplean para accionar máquinas en las que hay que garantizar que el motor no pase de ciertas revoluciones.

Curva de potencia y par con limitador de velocidad

Curva de potencia y par con limitador de velocidadPar motor:

Atendiendo a la misma curva que aparece en el apartado de potencia, si se va aumentando la carga al motor, la velocidad del motor baja y el par se incrementa hasta que al llegar a velocidad cero, se bloquea el motor. Si por el contrario, la carga disminuye, el motor aumenta su velocidad y el par disminuye hasta ajustarse a la carga aplicada. El par al cual el motor se atasca, es, aproximadamente, el doble del par que tiene el motor girando a máxima potencia.

El par de arranque de un motor es el que el motor puede desarrollar cuando arranca bajo carga. Dependiendo de la posición de las paletas en el cilindro con respecto a la entrada y la salida de aire, en el momento del arranque, el valor del par de arranque está entre dos valores: máximo y mínimo.

El par de arranque mínimo es el que figura en los catálogos como par de arranque y suele ser el 75% del par de atascamiento o bloqueo del motor. Este último también puede considerarse cercano al valor del par máximo de arranque. Hay que considerar que la fricción estática de las paletas es mayor que la dinámica. (Cuesta más arrancar el motor que mantenerlo en marcha.)

Velocidad:

La velocidad libre de los motores neumáticos, varía desde cero hasta 30000 R.P.M. La velocidad en carga, debe ser la mitad de la velocidad libre de un motor sin regulador. La velocidad en carga para un motor con regulador es aproximadamente el 80% de la velocidad libre del motor. Para poder obtener velocidades mas bajas de trabajo, los motores neumáticos se equipan con diferentes reducciones. Con la misma potencia se obtienen menos revoluciones y mayor par.

Curvas para diferentes cajas de desarrollo

Curvas para diferentes cajas de desarrolloSelección del motor:

Lo primero que debe saberse es la velocidad a la que debe trabajar el motor y el par para esa velocidad. La combinación de ambas variables nos indicará la potencia del motor. Entre todos los motores posibles que den las características que buscamos hay que elegir el que da máxima potencia para los valores buscados. Asegurarse de que se ha elegido el valor de par adecuado. (No el par de arranque o bloqueo, sino el del motor girando a la velocidad seleccionada.)

Tratamiento del aire comprimido de alimentación:

El aire que llega al motor debe de estar limpio y engrasado. Hay que colocar cerca la entrada de aire a los motores un filtro de aire, seguido de un regulador de presión y de un lubricador, y asegurarse de que estos componentes tienen la capacidad necesaria para los motores que se van a usar.

Lo primero que debe saberse es la velocidad a la que debe trabajar el motor y el par para esa velocidad. La combinación de ambas variables nos indicará la potencia del motor. Entre todos los motores posibles que den las características que buscamos hay que elegir el que da máxima potencia para los valores buscados. Asegurarse de que se ha elegido el valor de par adecuado. (No el par de arranque o bloqueo, sino el del motor girando a la velocidad seleccionada.)

Tratamiento del aire comprimido de alimentación:

El aire que llega al motor debe de estar limpio y engrasado. Hay que colocar cerca la entrada de aire a los motores un filtro de aire, seguido de un regulador de presión y de un lubricador, y asegurarse de que estos componentes tienen la capacidad necesaria para los motores que se van a usar.

martes, 11 de mayo de 2010

Tipos de motores neumaticos, motores de pistones y motores de engranajes

Motores neumáticos de pistones:

Los motores neumáticos de pistones tienen de 4 a 6 cilindros. La potencia se desarrolla bajo la influencia de la presión encerrada en cada cilindro. Trabajan a revoluciones más bajas que los motores de paletas. Tienen un par de arranque elevado y buen control de su velocidad. Se emplean para trabajos a baja velocidad con grandes cargas. Pueden tener los pistones colocados axial o radialmente.

Los motores neumáticos de pistones tienen de 4 a 6 cilindros. La potencia se desarrolla bajo la influencia de la presión encerrada en cada cilindro. Trabajan a revoluciones más bajas que los motores de paletas. Tienen un par de arranque elevado y buen control de su velocidad. Se emplean para trabajos a baja velocidad con grandes cargas. Pueden tener los pistones colocados axial o radialmente.

Parámetros de los motores de pistones:

Sus características son las siguientes: hasta 4.000 rpm y 30 CV. Sus parámetros se calculan con las siguientes expresiones.

Potencia: Pot= P1*S*R*cosa*sena=P1*S*R*sen(2a)/2

Caudal/consumo: Qn =S*c*Z*n*(P1+1)

Par: T= P1*s*(r1 + r2)

Donde: S = sección del pistón (mm) ; c = carrera (mm) ; n = r.p.m. ; Z = nº de pistones del motor ; a= ángulo entre anillo excéntrico y concéntrico ; R1 y R2 = radios de ambos anillos

Motores neumáticos de engranajes y sus parámetros:

Son baratos y de reducido rendimiento, pueden entregar hasta 60 CV de potencia. Sus parámetros pueden calcularse como prosigue.

Potencia: Pot= T*PI*n

Caudal/consumo: Qn = 2*V1*z*n (P1 + 1)

Par: T= (P1*2,25*m^2*b*z)/(45*10^5)

Donde: b = ancho del diente (mm) ; m = módulo de la rueda dentada (altura del diente, mm) ;

n = r.p.m. ; z = nº de dientes de la rueda ; P1 = presión relativa actuante (kg/cm2) , Pot = Potencia (CV) ; r = radio (mm) ; V1 = volumen de la cámara máxima.

Sus características son las siguientes: hasta 4.000 rpm y 30 CV. Sus parámetros se calculan con las siguientes expresiones.

Potencia: Pot= P1*S*R*cosa*sena=P1*S*R*sen(2a)/2

Caudal/consumo: Qn =S*c*Z*n*(P1+1)

Par: T= P1*s*(r1 + r2)

Donde: S = sección del pistón (mm) ; c = carrera (mm) ; n = r.p.m. ; Z = nº de pistones del motor ; a= ángulo entre anillo excéntrico y concéntrico ; R1 y R2 = radios de ambos anillos

Motores neumáticos de engranajes y sus parámetros:

Son baratos y de reducido rendimiento, pueden entregar hasta 60 CV de potencia. Sus parámetros pueden calcularse como prosigue.

Potencia: Pot= T*PI*n

Caudal/consumo: Qn = 2*V1*z*n (P1 + 1)

Par: T= (P1*2,25*m^2*b*z)/(45*10^5)

Donde: b = ancho del diente (mm) ; m = módulo de la rueda dentada (altura del diente, mm) ;

n = r.p.m. ; z = nº de dientes de la rueda ; P1 = presión relativa actuante (kg/cm2) , Pot = Potencia (CV) ; r = radio (mm) ; V1 = volumen de la cámara máxima.

Motor de engranajes

Tipos de motores neumaticos, motores de paletas

Existen tres tipos de motores neumáticos, de paletas, de pistones y de engranajes, nosotros analizaremos los dos primeros por ser los más empleados en la práctica.

Motores neumáticos de paletas:

Estos motores tienen un rotor montado excéntricamente en un cilindro, con paletas longitudinales alojadas en ranuras a lo largo del rotor. El par se origina cuando el aire a presión actúa sobre las paletas, el número de paletas suele ser de 4 a 8. Normalmente cuatro o cinco paletas son suficientes para la mayoría de las aplicaciones. Se utilizan mayor número de paletas cuando se necesita mejorar la fiabilidad de la máquina y su par de arranque. Los motores de paletas giran desde 3000 a 25000 R.P.M. en vacío.

Como norma general, los motores deben trabajar con una precarga para evitar que giren a velocidades altas. Al girar en vacío el motor, el número de veces que las paletas rozan sobre el cilindro es casi doble que en carga. Esto supone un desgaste innecesario de las paletas y de la pared del cilindro sobre la que deslizan.

La vida de las paletas se prolongará a varios cientos de horas trabajando el motor a velocidades moderadas y metiendo aire al motor debidamente limpio y lubricado con aceite en suspensión.

Los motores de paletas giran a velocidades más altas y desarrollan mas potencia en relación con su peso que los motores de pistones, sin embargo tienen un par de arranque menos efectivo.

Los motores de paletas son más ligeros y más baratos que los motores de pistones de potencia similar. Son los motores de uso más frecuente.

Parámetros de los motores de paletas

Sus características suelen ser aproximadamente de 3.000 a 9.000 rpm, hasta 20 CV. Y sus parámetros se calculan de la siguiente manera:

Par: T= P1*s*R

Caudal/consumo: Qn= V1*c*n*(P1+1)

Potencia: Pot= P1*s*2*PI*n*R/(45*10^5)

Donde: c = nº de cámaras ; n = r.p.m. ; P1 = presión relativa actuante (kg/cm2) ; Pot = Potencia (CV) ; Qn = Caudal normal ; R = radio (mm) ; s = Superficie máx de la paleta (cm2) ; V1 = volumen de la cámara máxima (cm3)

Motores neumáticos de paletas:

Estos motores tienen un rotor montado excéntricamente en un cilindro, con paletas longitudinales alojadas en ranuras a lo largo del rotor. El par se origina cuando el aire a presión actúa sobre las paletas, el número de paletas suele ser de 4 a 8. Normalmente cuatro o cinco paletas son suficientes para la mayoría de las aplicaciones. Se utilizan mayor número de paletas cuando se necesita mejorar la fiabilidad de la máquina y su par de arranque. Los motores de paletas giran desde 3000 a 25000 R.P.M. en vacío.

Como norma general, los motores deben trabajar con una precarga para evitar que giren a velocidades altas. Al girar en vacío el motor, el número de veces que las paletas rozan sobre el cilindro es casi doble que en carga. Esto supone un desgaste innecesario de las paletas y de la pared del cilindro sobre la que deslizan.

La vida de las paletas se prolongará a varios cientos de horas trabajando el motor a velocidades moderadas y metiendo aire al motor debidamente limpio y lubricado con aceite en suspensión.

Los motores de paletas giran a velocidades más altas y desarrollan mas potencia en relación con su peso que los motores de pistones, sin embargo tienen un par de arranque menos efectivo.

Los motores de paletas son más ligeros y más baratos que los motores de pistones de potencia similar. Son los motores de uso más frecuente.

Parámetros de los motores de paletas

Sus características suelen ser aproximadamente de 3.000 a 9.000 rpm, hasta 20 CV. Y sus parámetros se calculan de la siguiente manera:

Par: T= P1*s*R

Caudal/consumo: Qn= V1*c*n*(P1+1)

Potencia: Pot= P1*s*2*PI*n*R/(45*10^5)

Donde: c = nº de cámaras ; n = r.p.m. ; P1 = presión relativa actuante (kg/cm2) ; Pot = Potencia (CV) ; Qn = Caudal normal ; R = radio (mm) ; s = Superficie máx de la paleta (cm2) ; V1 = volumen de la cámara máxima (cm3)

Motores neumaticos

Características y ventajas

- Diseño compacto y ligero, un motor neumático pesa menos que un motor eléctrico de la misma potencia y tiene un volumen más pequeño.

- Los motores neumáticos desarrollan más potencia con relación a su tamaño que la mayoría de los otros tipos de motores.

- El par del motor neumático aumenta con la carga.

- Los motores neumáticos no se dañan cuando se bloquean por sobrecargas y no importa el tiempo que estén bloqueados. Cuando la carga baja a su valor normal, el motor vuelve a funcionar correctamente.

- Los motores neumáticos, se pueden arrancar y parar de forma ilimitada. El arranque, el paro y el cambio de sentido de giro son instantáneos, incluso cuando el motor esté trabajando a plena carga.

- Control de velocidad infinitamente variable. Simplemente con una válvula montada a la entrada del motor.

- Par y potencia regulables variando la presión de trabajo.

- Como no hay ninguna parte eléctrica en el motor, la posibilidad de que se produzca una explosión en presencia de gases inflamables es reducida.

- Cuando el motor gira, el aire expandido enfría el motor, por esto, los motores pueden usarse en ambientes con temperaturas altas (70 grados centígrados).

- Mantenimiento mínimo. El aire comprimido debe estar limpio y bien lubricado, lo que reduce desgastes en el motor y elimina tiempos de parada al alargar la vida del motor.

- Los motores neumáticos pueden trabajar en cualquier posición.

- Pueden trabajar en ambientes sucios, sin que se dañe el motor.

- No pueden quemarse.

- Comparándolos con los motores hidráulicos, los motores neumáticos tienen las siguientes ventajas: No se calientan cuando se sobrecargan, aún estando bloqueados durante un largo tiempo. Las líneas neumáticas de suministro de aire son mas baratas que las hidráulicas y su mantenimiento también. Las presiones son mucho más bajas.

- Las conexiones y los empalmes de las tuberías neumáticas son limpias. Pequeños escapes de aceite en las líneas hidráulicas pueden causar caídas, incendios, atacar a partes pintadas o contaminar productos.

- Estas ventajas pueden suponer un ahorro importante en el entorno de trabajo de los motores neumáticos.

lunes, 10 de mayo de 2010

Cilindros neumaticos: cálculos y consideraciones técnicas

Parámetros y normalización:

Debido a las normas y recomendaciones sobre las dimensiones de los cilindros algunos fabricantes han desarrollado su programa estándar.

Fuerza del cilindro:

En la práctica es necesario conocer la fuerza real, para determinarla hay que tener en cuenta los

rozamientosy realizr ciertos cálculos. En condiciones normales de servicio (presiones de 4 a 8 bar) se puede suponer que las fuerzas de rozamiento representan de un 3 a un 10% de la

fuerza calculada, luego bastará con aplicar factores de corrección en función de la precisión exigida en la aplicación de dicha fuerza o bien basándonos en datos facilitados por los fabricantes.

Consumo de aire:

Para disponer de aire y conocer el gasto de energía, es importante conocer el consumo de la instalación neumática. Para una presión de trabajo, un diámetro y una carrera de émbolo determinados, el consumo de aire se calcula como sigue:

Velocidad del émbolo:

La velocidad del émbolo en cilindros neumáticos depende: de la fuerza antagonista de la presión del aire, de la longitud de la tubería, de la sección entre los elementos de mando y trabajo y del caudal que circula por el elemento de mando. Además, influye en la velocidad la amortiguación final de carrera. Cuando el émbolo abandona la zona de amortiguación, el aire entra por una válvula antirretorno y de estrangulación y produce una reducción de la velocidad.

La velocidad media del émbolo, en cilindros estándar, está comprendida entre 0,1 y 1,5 m/s. Con cilindros especiales (cilindros de impacto) se alcanzan velocidades de hasta 10 m/s. La velocidad del émbolo puede regularse con válvulas especiales. Las válvulas de estrangulación, antirretorno y de escape rápido proporcionan velocidades mayores o menores, pero esto corresponde a la parte de control realmente.

Longitud del vástago:

La longitud de carrera en cilindros neumáticos no debe exceder de 2000 mm. Con émbolos de gran tamaño y carrera larga, el sistema neumático no resulta económico por el elevado consumo de aire. Cuando la carrera es muy larga, el esfuerzo mecánico del vástago y de los cojinetes de guía es demasiado grande. Para evitar el riesgo de pandeo, si las carreras son grandes deben adoptarse vástagos de diámetro superior a lo normal. Además, al prolongar la carrera la distancia entre cojinetes aumenta y, con ello, mejora la guía del vástago.

El valor de pandeo se calcula con las siguientes fórmulas:

Juntas empleadas en los cilindros:

Impiden las fugas de aire comprimido, se clasifican en:

Debido a las normas y recomendaciones sobre las dimensiones de los cilindros algunos fabricantes han desarrollado su programa estándar.

- Diámetros: bastante similares para todos los fabricantes.

- Longitudes: también estándar. Existen longitudes especiales bajo pedido.

Tabla de parámetros normalizados

Fuerza del cilindro:

En la práctica es necesario conocer la fuerza real, para determinarla hay que tener en cuenta los

rozamientosy realizr ciertos cálculos. En condiciones normales de servicio (presiones de 4 a 8 bar) se puede suponer que las fuerzas de rozamiento representan de un 3 a un 10% de la

fuerza calculada, luego bastará con aplicar factores de corrección en función de la precisión exigida en la aplicación de dicha fuerza o bien basándonos en datos facilitados por los fabricantes.

- Cilindro de simple efecto: La fuerza aplicada se calculará como el área del émbolo por la presión de trabajo menos las fuerzas de rozamiento y recuperación . F= A*P - (Fr + Ff)

- Cilindro de doble efecto: En este caso la superficie útil del émbolo es distinta para el avance y para el retroceso, quedando las fórmulas de la siguiente manera. Avance=> F= A*P - (Fr + Ff) Retroceso=> F= A'*P - Fr donde A'= (D^2 - d^2)*PI/4

Consumo de aire:

Para disponer de aire y conocer el gasto de energía, es importante conocer el consumo de la instalación neumática. Para una presión de trabajo, un diámetro y una carrera de émbolo determinados, el consumo de aire se calcula como sigue:

- Relación de compresión: RC= (101,3 + P)/101,3 en kPa tomado a nivel del mar, P es la presión de trabajo.

- Cilindro de simple efecto: (consumo en L/min) V= S*n*RC*A donde S es la longitud de carrera, A la superficie útil del émbolo y n el numero de operaciones por minuto.

- Cilindro de doble efecto: V= S*n*RC*PI*((D^2)/2-(d^2)/4)

Velocidad del émbolo:

La velocidad del émbolo en cilindros neumáticos depende: de la fuerza antagonista de la presión del aire, de la longitud de la tubería, de la sección entre los elementos de mando y trabajo y del caudal que circula por el elemento de mando. Además, influye en la velocidad la amortiguación final de carrera. Cuando el émbolo abandona la zona de amortiguación, el aire entra por una válvula antirretorno y de estrangulación y produce una reducción de la velocidad.

La velocidad media del émbolo, en cilindros estándar, está comprendida entre 0,1 y 1,5 m/s. Con cilindros especiales (cilindros de impacto) se alcanzan velocidades de hasta 10 m/s. La velocidad del émbolo puede regularse con válvulas especiales. Las válvulas de estrangulación, antirretorno y de escape rápido proporcionan velocidades mayores o menores, pero esto corresponde a la parte de control realmente.

Longitud del vástago:

La longitud de carrera en cilindros neumáticos no debe exceder de 2000 mm. Con émbolos de gran tamaño y carrera larga, el sistema neumático no resulta económico por el elevado consumo de aire. Cuando la carrera es muy larga, el esfuerzo mecánico del vástago y de los cojinetes de guía es demasiado grande. Para evitar el riesgo de pandeo, si las carreras son grandes deben adoptarse vástagos de diámetro superior a lo normal. Además, al prolongar la carrera la distancia entre cojinetes aumenta y, con ello, mejora la guía del vástago.

El valor de pandeo se calcula con las siguientes fórmulas:

- Carga crítica de pandeo: Pk= (PI^2)*Lk*E*I/Lk^2 donde Lk es la longitud libre de pandeo (cm), E es el módulo de elasticidad (kP/cm2) e I es el momento de inercia.

- Máxima carga de servicio: Fm= Pk/n donde n es el coeficioente de seguridad (2,5 o 3,5)

Juntas empleadas en los cilindros:

Impiden las fugas de aire comprimido, se clasifican en:

- estáticas: entre piezas que no se mueven

- dinámicas: entre una pieza móvil y otra fija.

- Planas: estáticas.

- Tóricas: de sección circular, más difundidas por sus óptimas características de funcionamiento. Es preferible usarlas como juntas estáticas puesto que pueden trabajar como juntas estáticas en los cilindros o como juntas dinámicas en las válvulas.

- Labiadas: dinámicas, con una duración superior a las juntas tóricas.

Amortiguación en cilindros

Al chocar el émbolo con la tapa del cilindro se libera energía cinética: intentará deformar la cabeza del mismo o romperla.

Para evitarlo puede que necesitemos amortiguación de este impacto que puede ser:

Para evitarlo puede que necesitemos amortiguación de este impacto que puede ser:

- externa: amortiguadores hidraúlicos, muelles, sistemas de estrangulación.

- interna: neumática.

Cilindros especiales

De doble vástago: Funciona como un cilindro de doble efecto, salvo que la carrera del vástago es efectiva en los dos sentidos.

Tandem: Consiste en dos o más cilindros situados uno tras otro, que forman una sola unidad. Se utiliza en aplicaciones que requieren de la existencia de dos sistemas independientes, por ejemplo en aeronautica como sistema de control.

Multiposicional: Los cilindros multiposicionales son una buena opción el aquellos casos en los que se requiera alcanzar 3 ó 4 posiciones diferentes y no se requiera una variabilidad frecuente de las mismas. Son no obstante, unidades sencillas ya que tan solo se componen de 2 unidades convencionales unidas por el extremo de los vástagos o bien por las culatas (mediante placa adaptadora comercial). Para 4 posiciones, se requiere que la carrera de las 2 unidades sean diferentes.

De impacto: Los cilindros de impacto desarrollan una velocidad comprendida entre 7,5 y 10 m/s. La energía de estos cilindros se utiliza para: prensar, rebordear, remachar, estampar, etc.

La fuerza de impacto es digna de mención en relación con sus dimensiones. En muchos casos,

estos cilindros reemplazan a prensas. Según el diámetro del cilindro, pueden obtenerse

desde 25 hasta 500 Nm.

Tandem: Consiste en dos o más cilindros situados uno tras otro, que forman una sola unidad. Se utiliza en aplicaciones que requieren de la existencia de dos sistemas independientes, por ejemplo en aeronautica como sistema de control.

Multiposicional: Los cilindros multiposicionales son una buena opción el aquellos casos en los que se requiera alcanzar 3 ó 4 posiciones diferentes y no se requiera una variabilidad frecuente de las mismas. Son no obstante, unidades sencillas ya que tan solo se componen de 2 unidades convencionales unidas por el extremo de los vástagos o bien por las culatas (mediante placa adaptadora comercial). Para 4 posiciones, se requiere que la carrera de las 2 unidades sean diferentes.

De impacto: Los cilindros de impacto desarrollan una velocidad comprendida entre 7,5 y 10 m/s. La energía de estos cilindros se utiliza para: prensar, rebordear, remachar, estampar, etc.

La fuerza de impacto es digna de mención en relación con sus dimensiones. En muchos casos,

estos cilindros reemplazan a prensas. Según el diámetro del cilindro, pueden obtenerse

desde 25 hasta 500 Nm.

Cilindros de simple y doble efecto, consideraciones

Cilindros de simple efecto

El aire comprimido sólo actúa sobre una de las caras del émbolo.

Según el montaje pueden realizar trabajos de: compresión, tracción.

La carrera de vacío se realiza mediante: una resorte recuperador, una fuerza externa.

Fuerza del resorte: repone al émbolo en su posición inicial con la suficiente velocidad. Vale un 10-15% de la fuerza del émbolo a 6 bares.

Debido al resorte está limitada la carrera del cilindro: <200mm.

Necesitan la mitad de aire que un cilindro de doble efecto.

Cilindros de doble efecto

La fuerza ejercida por el aire comprimido anima al émbolo, en cilindros de doble efecto, a realizar un movimiento de traslación en los dos sentidos. Se dispone de una fuerza útil tanto en la ida como en el retorno. Los cilindros de doble efecto se emplean especialmente en los casos en que el émbolo tiene que realizar una misión también al retornar a su posición inicial. En principio, la carrera de los cilindros no está limitada, pero hay que tener en cuenta el pandeo y flexión que

puede sufrir el vástago extendido.

El aire comprimido sólo actúa sobre una de las caras del émbolo.

Según el montaje pueden realizar trabajos de: compresión, tracción.

La carrera de vacío se realiza mediante: una resorte recuperador, una fuerza externa.

Fuerza del resorte: repone al émbolo en su posición inicial con la suficiente velocidad. Vale un 10-15% de la fuerza del émbolo a 6 bares.

Debido al resorte está limitada la carrera del cilindro: <200mm.

Necesitan la mitad de aire que un cilindro de doble efecto.

Cilindros de doble efecto

La fuerza ejercida por el aire comprimido anima al émbolo, en cilindros de doble efecto, a realizar un movimiento de traslación en los dos sentidos. Se dispone de una fuerza útil tanto en la ida como en el retorno. Los cilindros de doble efecto se emplean especialmente en los casos en que el émbolo tiene que realizar una misión también al retornar a su posición inicial. En principio, la carrera de los cilindros no está limitada, pero hay que tener en cuenta el pandeo y flexión que

puede sufrir el vástago extendido.

viernes, 7 de mayo de 2010

Cilindros de simple efecto, tipos

Estos cilindros tienen una sola conexión de aire comprimido y no pueden realizar trabajos más que en un sentido. Se necesita aire sólo para un movimiento de traslación de manera que el vástago retorna por el efecto de un muelle incorporado o de una fuerza externa. El resorte incorporado se calcula de modo que haga regresar el émbolo a su posición inicial a una velocidad suficientemente grande.

Tipos: de membrana, de membrana enrollable, de émbolo.

Cilindro de membrana

Una membrana de goma, plástico o metal reemplaza aquí al émbolo. El vástago está fijado en el centro de la membrana, en algunos el vástago puede adoptar forma plana y formar una superficie de acción. Se consiguen carreras cortas, hasta 50mm.

La carrera de retorno se realiza mediante un resorte antagonista o por la tensión de la misma membrana (paracarreras cortas). Se utilizan para la construcción de dispositivos y herramientas, para estampar, remachar y fijar en prensas.

Cilindro de membrana con muelle recuperador

Cilindro de membrana con muelle recuperador

Cilindro de membrana enrollable

La construcción de estos cilindros es similar a la de los anteriores. También se emplea una membrana que, cuando está sometida a la presión del aire, se desarrolla a lo largo de la pared interior del cilindro y hace salir al vástago. Las carreras son mucho más importantes que en

los cilindros de membrana (aprox. 5080mm). El rozamiento es mucho menor. Los materiales de construcción aseguran una larga duración en condiciones de trabajo normales.

Inconvenientes: pequeños cortes o fisuras provocan una avería rápidamente.

Secuencia de actuación de un cilindro de membrana enrollable

Secuencia de actuación de un cilindro de membrana enrollable

Cilindro de émbolo

Son los más empleados en neumática.

Elementos: tubo o camisa del cilindro, tapas de cierre anterior y posterior, émbolo y vástago, elementos de enlace ( juntas y guía para el vástago).

Cilindro de émbolo de simple efecto

Cilindro de émbolo de simple efecto

Construcción:

Tipos: de membrana, de membrana enrollable, de émbolo.

Cilindro de membrana

Una membrana de goma, plástico o metal reemplaza aquí al émbolo. El vástago está fijado en el centro de la membrana, en algunos el vástago puede adoptar forma plana y formar una superficie de acción. Se consiguen carreras cortas, hasta 50mm.

La carrera de retorno se realiza mediante un resorte antagonista o por la tensión de la misma membrana (paracarreras cortas). Se utilizan para la construcción de dispositivos y herramientas, para estampar, remachar y fijar en prensas.

Cilindro de membrana con muelle recuperador

Cilindro de membrana con muelle recuperadorCilindro de membrana enrollable

La construcción de estos cilindros es similar a la de los anteriores. También se emplea una membrana que, cuando está sometida a la presión del aire, se desarrolla a lo largo de la pared interior del cilindro y hace salir al vástago. Las carreras son mucho más importantes que en

los cilindros de membrana (aprox. 5080mm). El rozamiento es mucho menor. Los materiales de construcción aseguran una larga duración en condiciones de trabajo normales.

Inconvenientes: pequeños cortes o fisuras provocan una avería rápidamente.

Secuencia de actuación de un cilindro de membrana enrollable

Secuencia de actuación de un cilindro de membrana enrollableCilindro de émbolo

Son los más empleados en neumática.

Elementos: tubo o camisa del cilindro, tapas de cierre anterior y posterior, émbolo y vástago, elementos de enlace ( juntas y guía para el vástago).

Cilindro de émbolo de simple efecto

Cilindro de émbolo de simple efectoConstrucción:

- Tubo del cilindro: tubos de acero sin soldadura.

- Superficies interiores de deslizamiento: acabado de precisión o rectificado.

- Tapas de cierre: materiales de fundición.

- Se puede fabricar el cilindro de simple efecto con fundición de aleación: formando una unidad la cubierta de cierre posterior y el tubo.

Actuadores neumaticos

Actuadores neumaticos

- Cilindros: transforman la energía del aire comprimido en un movimiento lineal.

- Motores neumáticos: transforman la energía del aire comprimido en movimiento de giro.

- Son componentes neumáticos que mediante el uso del aire comprimido, generan un movimiento rectilíneo de avance y retroceso de un mecanismo.

- Son los elementos de trabajo más utilizados en neumática.

- También puede realizar funciones de regulación y mando.

- Tipos: cilindros de simple efecto: de membranas o de pistón.

- Las velocidades que se consiguen son de hasta 1.5m/s en los convencionales de hasta 10m/s en los de impacto

martes, 4 de mayo de 2010

Actuadores neumáticos, tipos.

Los más conocidos y probablemente los más usados son los cilindros neumáticos, son actuadores simples, fiables y robustos, perfectos para cargas de trabajo no muy elevadas.

Los motores neumáticos también son de gran utilidad, aunque parten con desventaja frente a los motores eléctricos, tienen ventajas como la posibilidad de trabajar en ambientes donde no pueda emplearse la electricidad o cuando se desee aprovechar un circuito neumático ya instalado.

Más adelante entraremos en profundidad en su análisis así como en el de los actuadores hidraúlicos.

Los motores neumáticos también son de gran utilidad, aunque parten con desventaja frente a los motores eléctricos, tienen ventajas como la posibilidad de trabajar en ambientes donde no pueda emplearse la electricidad o cuando se desee aprovechar un circuito neumático ya instalado.

Más adelante entraremos en profundidad en su análisis así como en el de los actuadores hidraúlicos.

Actuadores neumáticos e hidraúlicos industriales

En este blog vamos a informar sobre la variada gama de actuadores neumáticos e hidraúlicos que existen en el mercado, asi como publicaremos articulos de interes sobre ellos asi como otra informacion que nos ayude a emplearlos con exito en la industria.

Suscribirse a:

Entradas (Atom)